服务热线

020-82089162

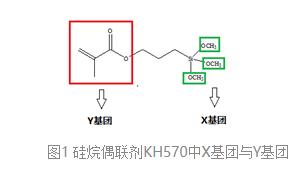

硅烷偶联剂是一类在分子结构中同时含有两种不同化学性质基团的有机硅化合物。它可用通式YnSiX4-n来表示,式中Y为不能水解的基团,如链烯基(乙烯基)、以及末端带有Cl、NH2、SH、环氧、(甲基)丙烯酰氧基等基团的烃基,式中X为可以水解并生成Si-OH的基团,包括Cl、OMe、OEt等。

X与Y为两类反应特性不同的活性基团,其中X基团更容易与无机物、矿物质、金属等产生良好的结合力,而Y基团则更容易与有机物中的树脂、橡胶等产生良好的结合力,正是由于硅烷偶联剂具备同时亲和有机物与亲和无机物的性质,它可以作为中间媒介将这两类不同化学结构类型、亲和力相差很大的材料连接起来,如硅烷偶联剂KH570可以增加有机涂料与金属铁等无机底层的结合力。

裸露的金属基材在自然条件下很容易被腐蚀,在金属基材表面涂覆一层涂料是缓解金属基材被腐蚀最常用且最简便的方法。但是由于金属基材与涂料的化学性质的不同,金属基材与涂料间的结合力非常有限,涂料容易脱落,这使金属基材又重新暴露在腐蚀性的环境中。

工业上常用转化膜工艺来增加金属基材与涂料的结合力,转化膜工艺操作简单、性能稳定,如磷化工艺(即将工件浸泡在磷化液中形成一层多孔、均匀、致密的磷化膜,涂料会渗入到磷化膜的孔隙中增加涂料的附着力)。但市面上被广泛应用的产品(磷化、钝化等)通常含有重金属、挥发性酸、磷元素等污染性物质,使用越来越受限。硅烷偶联剂作为一款环保型有机材料具备提升涂料与金属基材结合力的性能,应用硅烷偶联剂来提升涂料与金属基材结合力的环保型转化膜产品应运而生。

单独使用硅烷偶联剂的转化膜产品,其形成的转化膜薄、耐腐蚀性较差,虽然能够提升涂料与金属基材的结合力,但是金属基材在涂覆涂料前很容易返锈,这层转化膜很难满足工序间的防锈要求,所以需要添加其它的成膜物质进行复配来提升转化膜的各方面性能,可添加成膜物质有氟锆酸、硼酸盐、钼酸盐等。由于这些物质多为水溶性的无机物,它们与硅烷偶联剂无法直接混溶,所以需要用水作为硅烷偶联剂与无机物共存的载体,这就需要将油溶性的硅烷偶联剂添加到水中进行水解处理。如果不进行水解处理的话,硅烷偶联剂会像小油珠一样漂浮在水溶液中,无法均匀的分散到水溶液中,这将导致硅烷偶联剂的作用大打折扣。

硅烷偶联剂在无助剂的水中较难水解,水解周期很长,在硅烷偶联剂水解的同时会伴随着缩聚这个副反应,缩聚产物会沉淀在水溶液底部,影响产品使用效果。为了保证水解反应正常进行,我们通常使用以下的方法:

首先,弱酸性与弱碱性的水溶液都能促进硅烷偶联剂的水解,一些自身具备酸性基团(KH560)或碱性基团(KH550)的硅烷偶联剂相对容易水解,就是因为它们自身的Y基团会影响水溶液的pH值,让硅烷偶联剂更容易水解。自身基团对水溶液pH值影响较弱的硅烷(如A151)可以通过添加醋酸、氨水等物质来调整水溶液的pH值,让硅烷偶联剂更容易水解,如添加醋酸调整pH值为弱酸性后再进行硅烷偶联剂A151的水解,其水解速度有明显提升。

其次,在硅烷偶联剂水解时会产生一定量的甲醇、乙醇等可以与水任意混溶的溶剂,这是硅烷结构中的X基团决定的,如果在水溶液中预先添加硅烷偶联剂水解时会产生的溶剂,将使硅烷偶联剂更充分地分散在水溶液中,使水解液更加稳定。如预先向水溶液中添加少量的乙醇后再进行乙烯基硅烷A151的水解,油珠状的硅烷偶联剂与水溶液混溶的更快,且不易缩聚析出。此外,在硅烷偶联剂水解时需要充分地搅拌,让硅烷偶联剂更充分的与水接触,减少硅烷偶联剂分子之间因接触发生的缩聚反应,硅烷偶联剂一旦缩聚就很难再进行水解了。

硅烷偶联剂真的水解了吗?

硅烷偶联剂是否水解以及水解的程度严重影响后面涂料的附着力,所以我们需要判断硅烷偶联剂是否水解以及其水解程度。我们可以参考硅烷偶联剂的化学性质利用大型仪器辅助我们判断硅烷偶联剂是否水解以及确认硅烷偶联剂水解的程度。我们常用的方法有:

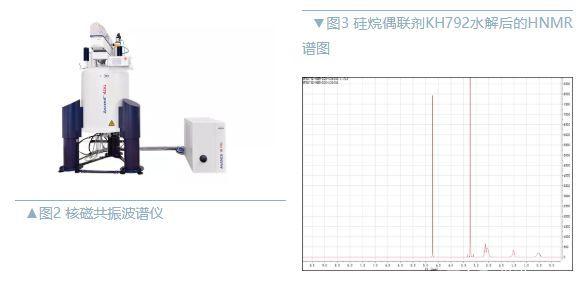

①NMR核磁共振波谱仪:核磁共振波谱仪是在强磁场中,原子核发生能级分裂,当吸收外来电磁辐射时,将发生核能级的跃迁,即产生所谓NMR现象。核磁是进行有机物结构定性分析最强有力的工具之一。先将硅烷偶联剂在水中水解,然后对水解液进行NMR测试,如果在水解液中能够测到硅烷偶联剂的特征峰,就可以判断硅烷偶联剂发生了水解,如果对其特征峰进行核磁内标定量,就可以确认硅烷偶联剂水解的程度。

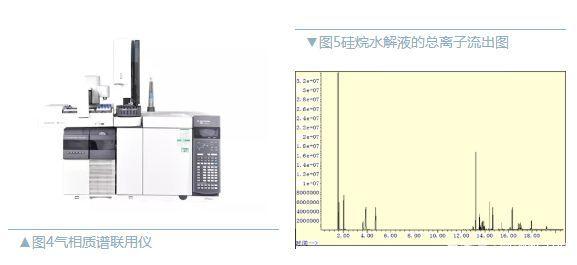

②GC-MS气相色谱质谱联用仪:气相色谱质谱法联用(GC-MS)是一种结合气相色谱和质谱的特性在试样中鉴别不同物质的方法。它是定性易挥发物质的重要工具。水溶液中没有水解的硅烷偶联剂可以用有机溶剂萃取分离,分离出来的硅烷偶联剂在一定的温度下会挥发,可以在GC-MS中检测到该硅烷偶联剂的完整单体。水解完全的硅烷偶联剂在GCMS中不会出峰,所以如果在GC-MS测试中无法测试到硅烷偶联剂的单体以及硅烷偶联剂的水解产物,则说明硅烷偶联剂已经完全水解。

免责声明:本文由依帕克斯(www.epoxysca.com)攥写或转载并发布,转载目的在于传递更多信息。文章内容仅代表本文作者或原作者个人观点,不代表本站立场。转载需注明来源及作者姓名。如内容(包含图片、视频、音频、文字)侵犯到您的权益,请来邮告知,经本站核实后立即删除